** UNIDADES DE ALBAÑILERÍA **

I. INTRODUCCIÓN

La albañilería es

el arte de construir edificaciones u otras obras empleando, según los

casos, piedra, ladrillo, cal, yeso, cemento u

otros materiales semejantes. Trabaja con todo tipo de materiales, y hace casas,

edificios, centros comerciales, etc.

Materiales y

Herramientas:

Para las obras de

albañilería (también conocidas simplemente como albañilería) se

utilizan principalmente materiales pétreos, tales como: Ladrillos

de arcilla, bloques de mortero de cemento, piedras y otros similares

de igual o parecido origen a los ya mencionados.

La persona que

realiza obras de albañilería se conoce con el nombre de albañil. El

albañil, para realizar su labor, utiliza como herramientas un recipiente en el

cual prepara la mezcla de mortero, otro en el cual cura los ladrillos con el

fin de utilizarlos saturados de agua, una plana de madera, un juego

de maestras, lienza y clavos.

TIPOS DE ALBAÑILERÍA

Existen tres

tipos de albañilería, cuya utilización está determinada por el destino de

la edificación y los proyectos de cálculo

y arquitectura respectivos. Estos tipos son: albañilería simple,

albañilería armada y albañilería reforzada.

Albañilería

simple

Es usada de

manera tradicional y desarrollada mediante experimentación. Es en la cual la

albañilería no posee más elementos que el ladrillo y el mortero o argamasa,

siendo éstos los elementos estructurales encargados de resistir todas las

potenciales cargas que afecten la construcción.

Albañilería

armada

Se conoce como

albañilería en la que se utiliza acero como refuerzo en los muros que

se construyen.

Principalmente

estos refuerzos consisten en tensores (como refuerzos verticales) y estribos

(como refuerzos horizontales), refuerzos que van empotrados en

los cimientos o en los pilares de la construcción, respectivamente,

para darle mayor flexibilidad a la estructura.

Albañilería

reforzada

Son elementos de

refuerzo horizontal y vertical, cuya función es mejorar la durabilidad del

conjunto.

II. EL ADOBE

CONCEPTO:

Se define el adobe como un bloque macizo de tierra sin

cocer, el cual puede contener fibras vegetales u otro material que mejore su

estabilidad frente a agentes externos.

El Objetivo del diseño deconstrucciones de albañilería de

adobe es proyectar edificaciones de interés social y bajo costo que resistan

las acciones sísmicas, evitando la posibilidad de colapso frágil de las mismas.

FABRICACION Y UTILIZACION DEL ADOBE:

Los Ladrillos de

adobe están hechos de:

- Cieno

- Arcilla

- Y a veces paja, u otras fibras añadidas para que tenga resistencia.

La Mejor

Tierra para la producción de adobe debe tener entre un 15% y un 30% de

arcilla para cohesionar el material mientras el resto puede

ser Arena o áridos más gruesos. Demasiada arcilla puede producir

fisuras, mientras que una falta de esta produciría fragmentación por falta de

cohesión. Se compactan dándoles la forma deseada y entonces se dejan secar. La

mezcla se introduce en el molde y se presiona sobre el material. Después se

saca del molde y se deja secar (curar) al aire durante 10-14 días para poder

ser utilizados en la construcción.

Basándose en el

estado del arte de estudios de investigación y aplicaciones en campo, los

factores clave para el comportamiento sísmico mejorado de la construcción de

adobe son:

1 º Composición de la unidad de adobe y calidad de la

construcción:

Las características de los suelos que tienen mayor

influencia en la resistencia de la albañilería de adobe son aquellas

relacionadas con el proceso de contracción por secado o con la

resistencia seca del material.

Arcilla:

El componente más importante del suelo; provee la

resistencia seca y causa la contracción por secado del suelo.

Control de la microfisuración del mortero de barro

debida a la contracción por secado:

Aditivos:

Paja y en una menor proporción arena gruesa son aditivos que

controlan la microfisuración del mortero durante la contracción por secado y

por ende, mejoran la resistencia de la albañilería de adobe.

2 º Tecnologías constructivas mejoradas incluyendo

refuerzo sísmico.

La calidad de la mano de obra juega un papel importante en

obtener una albañilería de adobe fuerte, resultando en variaciones de

resistencia globales del orden del 100%. Para que las estructuras de adobe sean

resistentes se deben de cumplir las normativas específicas al respecto.

FABRICACIÓN DE

ADOBE ANTISÍSMICAS

PREPARACIÓN DE BARRO PARA FABRICAR ADOBES:

La tierra utilizada para la fabricación de los adobes fue

previamente zarandeada por la malla de 1” para eliminar piedras y raíces de

plantas. Luego, fue humedecida durante un día con la finalidad de activar las

partículas de arcilla, componente que aporta la cohesión.

Este proceso es conocido como “dormido” del barro.

Al finalizar este proceso, el barro fue mezclado con arena y

paja (césped seco) en proporción 5:1:1 en volumen y utilizando una mezcladora

de eje vertical. La longitud de la paja o césped seco fue de 50mm como máximo.

FÁBRICA DE LAS UNIDADES DE ADOBE:

Ø

Se humedeció el molde o gavera, se espolvoreó

con arena fina y se colocó sobre el tendal.

Ø

Luego, se rellenó lanzando bolas de barro con

fuerza al interior de la gavera.

Ø

Posteriormente, se niveló la superficie superior

del adobe con una regla de madera mojada.

Ø

Finalmente, se levantó el molde suavemente. El

tiempo de secado de los adobes fue de dos a tres semanas. Al cabo de la primera

semana, los adobes se colocaron de canto para que el secado sea uniforme. Una

vez secos, se limpiaron y apilaron.

III. ADOBE ESTABILIZADO

Materiales utilizados para su confinamiento y elaboración tales como paja y estiércol producían insalubridad. Requería de “enjarres” o aplanados de adobe y cal para protegerlo de la humedad y la erosión, teniendo que restituirse cada año, resultando un mantenimiento costoso y molesto.

ARQUITECTURA EN ADOBE:

El barro constituye una excelente materia prima para la construcción. Es el resultado de una lenta eflorescencia de feldespato, cuarzo y mica. Es abundante económico y reciclable, excelente para regular el control de las variaciones de la temperatura ambiental en una habitación...

Adobes resistentes al agua

Con la finalidad de evitar el colapso de las viviendas de adobe convencional ante la exposición prolongada de agua por inundaciones, muy frecuentes en nuestro país, se analizaron experimentalmente tres técnicas que proporcionaron resultados satisfactorios, logrando incrementar la resistencia al agua de los adobes: De minutos, a semanas.

Con la finalidad de evitar el colapso de las viviendas de adobe convencional ante la exposición prolongada de agua por inundaciones, muy frecuentes en nuestro país, se analizaron experimentalmente tres técnicas que proporcionaron resultados satisfactorios, logrando incrementar la resistencia al agua de los adobes: De minutos, a semanas.

IV. Reglamento Nacional de Edificaciones y Construcción (Actualizado 2015)

ACTUALIZACIONES DEL REGLAMENTO NACIONAL DE EDIFICACIONES

Decreto Supremo No. 006-2014-VIVIENDA, del 12.05.2014

Modificación de las Normas Técnicas A.030 "Hospedaje" y A.100 "Recreación y Deportes" del numeral III.1 Arquitectura y la incorporación de la Norma Técnica EM.110 "Confort Térmico y Lumínico con Eficiencia Energética" al numeral III.4 Instalaciones Eléctricas y Mecánicas, del Título III Edificaciones al Reglamento Nacional de Edificaciones-RNE.

Disponen incorporación del "Sistemas de Protección Sísmica, específica para el caso de Establecimientos de Salud" a la Norma Técnica de Edificaciones E.030 "Diseño Sismo resistente", del Reglamento Nacional de Edificaciones - RNE.

NORMAS DE INTERÉS

Deroga el D.S. 013-79-VC, "Reglamento de Metrados para Obras de Edificación"; el D.S. 028-79-VC "Reglamento de Metrados para Habilitaciones Urbanas" y el D.S. 09-94-TCC, "Reglamento de Metrados y Presupuestos para Infraestructura Sanitaria para Poblaciones Urbanas"

Decreto Supremo No. 008-2010-VIVIENDA, del 06.08.2010

Decreto Supremo No. 008-2010-VIVIENDA, del 06.08.2010

Norma Técnica: Metrados para Obras de Edificación y Habilitaciones Urbanas

Resolución Directoral Nro. 073-2010 VIVIENDA\VMCS\DNC, del 04.05.2010

Resolución Directoral Nro. 073-2010 VIVIENDA\VMCS\DNC, del 04.05.2010

Norma Técnica: Elementos para la Determinación del Costo Horario de los Equipos y la Maquinaria del Sector Construcción

Resolución Directoral Nro. 035-2010 - VIVIENDA-VMCS/DNC, del 22.03.2010

Resolución Directoral Nro. 035-2010 - VIVIENDA-VMCS/DNC, del 22.03.2010

........................*........................

El Reglamento Nacional de Edificaciones tiene por objeto normar los criterios y requisitos mínimos para el Diseño y ejecución de las Habilitaciones Urbanas y las Edificaciones, permitiendo de esta manera una mejor ejecución de los Planes Urbanos. Es la norma técnica rectora en el territorio nacional que establece los derechos y responsabilidades de los actores que intervienen en el proceso edificatorio, con el fin de asegurar la calidad de la edificación.

El Reglamento Nacional de Edificaciones es de aplicación obligatoria para quienes desarrollen procesos de habilitación urbana y edificación en el ámbito nacional, cuyo resultado es de carácter permanente, público o privado.

TITULO I : GENERALIDADES

- G.010 Consideraciones básicas

- G.020 Principios generales

- G.030 Derechos y responsabilidades

- G.040 Definiciones

- G.050 Seguridad durante la construcción

TITULO II: HABILITACIONES URBANAS CONSIDERACIONES GENERALES DE LAS HABILITACIONES

- GH.010 Alcances y contenido

- GH.020 Componentes de Diseño Urbano

II. 1. TIPOS DE HABILITACIONES

- TH.010 Habilitaciones residenciales

- TH.020 Habilitaciones comerciales

- TH.030 Habilitaciones industriales

- TH.040 Habilitaciones para usos especiales

- TH.050 Habilitaciones en riberas y laderas

- TH.060 Reurbanización

II.2. COMPONENTES ESTRUCTURALES

- CE.010 Aceras y pavimentos

- CE.020 Estabilización de suelos y taludes

- CE.030 Obras especiales y complementarias

II.3. OBRAS DE SANEAMIENTO

- OS.010 Captación y conducción de agua para consumo humano

- OS.020 Plantas de tratamiento de agua para consumo humano

- OS.030 Almacenamiento de agua para consumo humano

- OS.040 Estaciones de bombeo de agua para consumo humano

- OS.050 Redes de distribución de agua para consumo humano

- OS.060 Drenaje pluvial urbano

- OS.070 Redes de aguas residuales

- OS.080 Estaciones de bombeo de aguas residuales

- OS.090 Plantas de tratamiento de aguas residuales

- OS.100 Consideraciones básicas de diseño de infraestructura sanitaria

II.4. OBRAS DE SUMINISTRO DE ENERGÍA Y COMUNICACIONES

- EC.010 Redes de distribución de energía eléctrica

- EC.020 Redes de alumbrado público

- EC.030 Subestaciones eléctricas

- EC.040 Redes e instalaciones de comunicaciones

TITULO III (20 de agosto de 2015)

3.0. DIFICACIONES CONSIDERACIONES GENERALES DE LAS EDIFICACIONES

GE.010 Alcances y contenido

GE.020 Componentes y características de los proyectos

GE.030 Calidad en la construcción

GE.040 Uso y mantenimiento

GE.020 Componentes y características de los proyectos

GE.030 Calidad en la construcción

GE.040 Uso y mantenimiento

3.1 ARQUITECTURA

- A.010 Condiciones generales de diseño

- A.020 Vivienda

- A.030 Hospedaje

- A.040 EducaciónA.050 Salud

- A.060 Industria

- A.070 Comercio

- A.080 Oficinas

- A.090 Servicios comunales

- A.100 Recreación y deportes

- A.110 Transportes y comunicaciones

- A.120 Accesibilidad para personas con discapacidad

- A.130 Requisitos de seguridad

- A.140 Bienes culturales inmuebles y zonas monumentales

3.2 ESTRUCTURAS

- E.010 Madera

- E.020 Cargas

- E.030 Diseño sismorresistente

- E.040 Vidrio

- E.050 Suelos y cimentaciones

- E.060 Concreto armado

- E.070 Albañilería

- E.080 Adobe

- E.090 Estructuras metálicas

3.3 INSTALACIONES SANITARIAS

IS.010 Instalaciones sanitarias para edificaciones

IS.020 Tanques sépticos

3.4 INSTALACIONES ELÉCTRICAS Y MECÁNICA

EM.010 Instalaciones eléctricas interiores

EM.020 Instalaciones de comunicaciones

EM.030 Instalaciones de ventilación

EM.040 Instalaciones de gas

EM.050 Instalaciones de climatización

EM.060 Chimeneas y hogares

EM.070 Transporte mecánico

EM.080 Instalaciones con energía solar

EM.090 Instalaciones con energía eólica

EM.100 Instalaciones de alto riesgo

V. LA PIEDRA

CONCEPTO:

La palabra piedra se usa en el lenguaje común y también en cantería, arquitectura e ingeniería para hacer referencia a cualquier material de origen natural caracterizado por una elevada consistencia.

Como materia prima, la piedra se extrae generalmente de canteras, explotaciones mineras a cielo abierto. La cantería es uno de los oficios de más antigua tradición. La piedra es tallada por los maestros tallistas.

La piedra es el material que mejor se conserva y más conocido de los que sirvieron para producir las primeras herramientas, durante el paleolítico, conocidas como industria lítica, aunque hay razones para suponer que a la vez se usaron materiales de peor conservación, como la madera, el hueso o las fibras vegetales.

EN

GEOLOGÍA: Roca

Los geólogos utilizan el término roca para referirse a estos materiales, aunque el concepto comprende también materiales de poca dureza, como en el caso de las rocas arcillosas. Es importante destacar que el término piedra no tiene ningún significado en el lenguaje de la geología, siendo la negativa a usarlo casi un signo de identidad profesional.

El mismo material puede recibir distinto nombre en tanto que roca y en tanto que piedra. Así, por ejemplo, en España los canteros han llamado tradicionalmente piedra berroqueña a lo que los geólogos llaman granito.

EN CONSTRUCCIÓN:

En arquitectura, se considera piedra a un material de construcción, que tradicionalmente ha venido siendo utilizado como uno de los principales materiales empleados para la ejecución de los distintos elementos que componen las edificaciones:

Cimentación:

Muros de carga: constituidos por fábrica de piezas pétreas que según su disposición y labra, se clasifican en:

Sillares: pi

ezas de material pétreo que se sacan de la cantera, labradas con paramentos planos y a escuadra unos con otros, utilizándose en los muros de fábrica de piedra según distintos aparejos. La cara del sillar que queda en un plano horizontal se denomina lecho, las que quedan en un plano vertical, soga, que es la de mayor dimensión, y tizón, la de menor tamaño. La unión de los sillares se realiza mediante argamasa, o simplemente mediante la colocación de las piezas «a hueso», es decir, sin material de unión, consiguiendo la trabazón mediante el aparejo empleado.

Sillarejo: piezas de piedra de menor tamaño que los sillares, procedentes también de cantera y labrada asimismo con paramentos planos y a escuadra. El término de sillarejo se aplica principalmente a las piedras que, a diferencia de los sillares, pueden manejarse con una sola mano. Es frecuente el uso del término sillarejo para la disposición de las piezas en muros pétreos de manera que existe diferente altura de pieza para cada hilada.

Mampostería: Toda piedra de cantera informe que no puede escuadrarse y se gasta en las fábricas con puchada de mezcla y a rebote de porrillo. También se llama piedra de mampostería a otra que no es de cantera y se saca de los ríos y se halla en la superficie de la tierra. Para la formación de un mismo muro se pueden combinar sillares y mampuestos.

Arcos y bóvedas

Clasificación

La clasificación de las piedras empleadas es la siguiente:

- Piedra granigorda: la que tiene el grado gordo.

- Piedra maciza: la que no tiene defecto alguno.

- Piedra perdida: la cantidad de piedras que se ponen en los cimientos en algunos casos sin trabazón ni cal que las unan.

- Piedra piconada: La que solo está labrada con el pico.

- Piedra tosca: La que está sin labrar.

VI. UNIDADES DE ALBAÑILERÍA

Son elementos prismáticos de pesos que permiten ser manejados por los trabajadores, pueden ser silicio calcáreos, arcilla cocida, bloques de concreto, adobe, etc.

Se denomina ladrillo a aquella unidad cuya dimensión y peso permite que sea manipulada con una sola mano. Se denomina bloque a aquella unidad que por su dimensión y peso requiere de las dos manos para su manipuleo.

- Las unidades de albañilería a las que se refiere la norma son ladrillos y bloques en cuya elaboración se utiliza arcilla, sílice-cal o concreto, como materia prima.

- Estas unidades pueden ser sólidas, huecas, alveolares o tubulares y podrán ser fabricadas de manera artesanal o industrial.

- Las unidades de albañilería de concreto serán utilizadas después de lograr su resistencia especificada y su estabilidad volumétrica. Para el caso de unidades curadas con agua, el plazo mínimo para ser utilizadas será de 28 días.

TIPOS:

Unidad de Albañilería. Ladrillos y bloques de arcilla cocida, de concreto o de sílice-cal. Pueden ser sólida, hueca, alveolar y/ó tubular.

a) Unidad de Albañilería Sólida (o Maciza)

Unidad de Albañilería cuya sección transversal en cualquier plano paralelo a la superficie de asiento tiene un área igual o mayor que el 70% del área bruta en el mismo plano.

“Macizos corrientes”, que se emplean para toda clase de muros. En el mercado los hay de varias dimensiones, como se verá más adelante.

“Ladrillón”, denominado también bomba, king-kong, etc. Empleado en muros de relleno, en aquellos que no van a soportar cargas apreciables.

b) Unidad de Albañilería Hueca.

Unidad de Albañilería cuya sección transversal en cualquier plano paralelo a la superficie de asiento tiene un área equivalente menor que el 70% del área bruta en el mismo plano.

Utilizados para muros en pisos altos, a fin de disminuir los pesos; usados también en los techos de concreto armado del tipo llamado techo aligerado.

c) Unidad de Albañilería Alveolar

Unidad de Albañilería Sólida o Hueca con alvéolos o celdas de tamaño suficiente como para alojar el refuerzo vertical. Estas unidades son empleadas en la construcción de los muros armados.

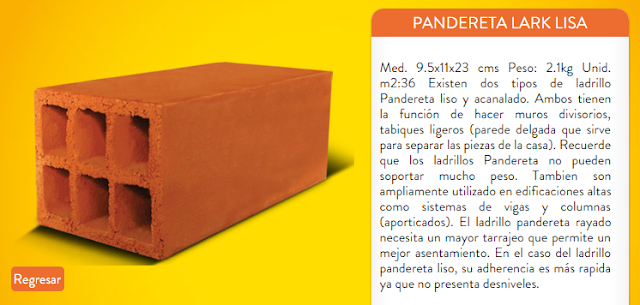

d) Unidad de Albañilería Tubular (o Pandereta)

Unidad de Albañilería con huecos paralelos a la superficie de asiento, empleados para aligerar el peso de los muros.

e) Unidad de Albañilería Apilable

Es la unidad de Albañilería alveolar que se asienta sin mortero

f) Pasteleros

Usados como revestimiento, o para impermeabilizar azoteos, y para pisos rústicos y de poco tráfico.

LOS LADRILLOS

Los ladrillos son las unidades con las cuales se levantan los muros y se aligera el peso de los techos.

Existen ladrillos de diferentes materiales: concreto, silício calcáreos, etc., pero los más usados para una casa son los de arcilla. Éstos se obtienen por moldeo, secado y cocción a altas temperaturas de una pasta arcillosa.

Sus medidas son diversas y son fabricados de un tamaño que permita manejarlos con una mano. Sus dimensiones dependen del lugar donde van a ser colocados (muros, techos, etc.).

a. Ladrillo para Muros Portantes

Un muro portante soporta el peso de la estructura de una casa y resiste la fuerza de los sismos. Se les reconoce porque las viguetas* de los techos se apoyan transversalmente a ellos. Por esta razón, los ladrillos que se utilicen deben ser de muy buena calidad.

Los ladrillos para muros portantes se pueden clasificar en cinco tipos de acuerdo a su resistencia a la compresión (f´b). Así, tenemos desde el "Ladrillo I" que resiste 50 kg/cm2 hasta el "Ladrillo V" que resiste 180 kg/cm2.

En el siguiente cuadro, se muestra dicha clasificación, acompañada del tipo de

ladrillo que comúnmente se usa para construir un muro.

CLASIFICACIÓN DE LOS LADRILLOS DE ACUERDO A SU RESISTENCIA

Como se observa en el cuadro anterior, los ladrillos artesanales tienen una menor resistencia a los hechos en fábrica, por lo cual se recomienda el uso de estos últimos. El ladrillo con mayor resistencia es el King Koncreto, que contiene cementoy agregados. Sin embargo, no es muy usado.

El ladrillo más conocido para la contrucción de los muros portantes es el denominado"King Kong 18 huecos" (ver figura 28), cuyas dimensiones generalmente son:

Alto : 9 cm (dimensión que más 1 cm de junta da 10 cm)

Ancho : 13 cm (dimensión que más 2 cm de tarrajeo da 15 cm)

Largo : 24 cm (dimensión que más 1 cm de junta da 25 cm)

Estos ladrillos pueden ser fabricados artesanalmente o en una fábrica. Sin embargo, como ya se ha mencionado, es preferible comprar los ladrillos elaborados industrialmente, ya que garantizan uniformidad en sus dimensiones y resistencia adecuada.

Para que un ladrillo resista la fuerza de un sismo es muy importante que la cantidad de huecos (la suma de las áreas de los huecos) no sea mayor al 30% (una terceraparte) del área del ladrillo.

b. Ladrillo para Tabiques

Se llaman tabiques* a los muros que no soportan el peso de la estructura de la casa ni la presión de los sismos. Se usan sólo para separar los ambientes, es decir, no se corre ningún peligro, si se elimina uno de estos muros.

Para este tipo de muro, es muy usado el

"ladrillo pandereta". Este mide, en promedio, 12 cm de ancho, 10 cm de alto y 23 cm de largo, es muy liviano y es más económico que el ladrillo King Kong (ver figura 29). Antes de comprarlos, se deben tener en cuenta las mismas recomendaciones dadas para los ladrillos King Kong. Por ningún motivo deben usarse para levantar los muros portantes de la vivienda.

c. Ladrillo para Techos

Generalmente, miden 30 cm de ancho por 30 cm de largo, con diferentes alturas que dependen de la longitud libre de los techos. Pueden ser de 12 cm, 15 cm ó 20 cm y son utilizados para techos aligerados de 15 cm, 20 cm ó 25 cm de espesor respectivamente (ver figura 30).

Este ladrillo, al igual que el pandereta, es muy liviano y su función es aligerar el peso de los techos.

Consideraciones:

- Antes de comprar cualquiera de estos ladrillos, se debe revisar que no presenten rajaduras y que no estén crudos (coloración muy clara) o muy cocidos (coloración marrón negruzca); de lo contrario, serán de baja resistencia o muy quebradizos.

- Asimismo, los ladrillos no deben presentar manchas blancas porque esto puede indicar contenido de salitre, que posteriormente deteriorará el tarrajeo y la pintura.

FORMA :

En cuanto a su forma se fabrican ladrillos: macizos o huecos, con aspecto de cuñas ó adovelados para emplearlos en la construcción de arcos; y también con una de las cabezas biseladas, para utilizarse en la construcción de parámetros curvos, y especialmente en la de conductos de agua, tales como alcantarillas, etc.

CLASIFICACIÓN:

CLASIFICACIÓN PARA FINES ESTRUCTURALES

Para efectos del diseño estructural, las unidades de albañilería tendrán las características indicadas en la Tabla 1.

1. DE ACUERDO A LA COCCIÓN

De acuerdo con la manera como se ha conducido la cocción.

Los ladrillos se llaman pintones, cuando han quedado crudos, y recabados, si la quema ha sido excesiva.

2. POR LA POSICIÓN DE LOS HUECOS

Actualmente la Industria Cerámica suministra al mercado bloques huecos para paredes que se pueden clasificar en dos grupos, según si en su posición normal de uso, estos huecos o tubos quedan horizontales o verticales.

También se fabrican con varias resistencias según sean para muros portantes o tabiques de cerramiento. Por lo general sus caras son texturadas para asegurar una buena adherencia del revoque.

Los ladrillos cerámicos huecos de cerramiento y portantes se fabrican en varias medidas y permiten adaptarse a cualquier proyecto y modulación. La altura, el largo y el modelo (Cantidad de agujeros) cambian según el fabricante

PROPIEDADES MECÁNICAS :

La resistencia de los ladrillos es siempre mucho mayor que la de los morteros con los cuales se les asienta.

La resistencia a la comprensión es de 240 kg/cm2, la cual puede llegar al doble en los ladrillos macizos prensados, y bien quemados.

Un coeficiente de trabajo para albañilería de ladrillos muy aceptado entre nosotros, es el de 10 kg/cm2.

La densidad de los ladrillos varía entre 1.6 a 2.5; generalmente se prescribe densidad 2.0 para ladrillos que se van a usar en buena albañilería. La densidad del polvo de ladrillo varía entre 2.5 á 2.9.

FABRICACIÓN

Como regla general la manufactura de los ladrillos huecos debe ser más cuidadosa que la de los macizos, y la calidad del barro también mejor en aquellos que es éstos.

La fabricación de los ladrillos comprende las siguientes etapas principales:

1. Amasado:

Después de haberle quitado a las tierras todas las materias extrañas, como piedras, basuras, etc., se les desterrono, pulverizar y se mezcla con agua, moviéndola repetidas veces para que toda la masa tenga la misma consistencia, y todos los granos, de ella aparezcan suficientemente húmedos.

El amasado se puede efectuar, a mano y entonces los obreros que lo ejecutan emplean el pico y la barreta para desprender las tierras el rastrillo, para eliminar las piedras, y lampas o paletas para revolver la pasta.

En las instalaciones de importancia, el amasado se hace con máquinas que generalmente lo realizan en dos etapas: primeramente unas que rompen los terrones y los y los pulverizan; y luego, otras en las que se realizan el verdadero amasado.

Las máquinas de amasado constan en su parte principal de un cilindro horizontal, o con ligera inclinación, giratorio; con papeles tas en su eje, también giratorios, las cuales baten la pasta hasta que ésta toma la plasticidad conveniente. A las máquinas amasadoras, éste género, y en general a todo recipiente con paletas giratorias se le llaman malaxador.

2. Moldeado:

El moldeado a mano se realizan de un modo muy similar al empleado para fabricar adobes, con la única diferencia de que siendo los ladrillos dimensiones menores, las graveras se construyen para moldear cuatro ladrillos a la vez.

También el moldeado de los ladrillos se puede hacer a máquinas empleadas son de tres tipos.

En la primera clase, las máquinas están diseñadas para trabajar con un barro húmedo, con el cual se llena una tolva, de donde la masa pasa a los moldes previamente espolvoreados de arena, y en los que el barro se comete a presión por mandriles, quedando así formado al ladrillo.

Los moldes son capaces de producir de 4 a 8 piezas por vez. A estas máquinas se les conocen con la denominación de trabajos con barro blando ó pasta húmeda.

El segundo tipo de máquinas opera con un barro de menor cantidad de agua que las anteriores, y por esa razón se le llama de barro duro o de masa semi-húmeda. En estas máquinas se obtiene una pieza de longitud indefinida que se produce forzándose el barro a pasar a través de unas boquillas. Esta pieza continua va a depositarse sobre una mesa que lleva la cortadora formada por alambres sostenidos en marcos apropiados que en momento oportuno, cruzando la masa, la corten en la dimensión de los ladrillos. La fabricación de los ladrillos y su corte se pueden hacer también a lo largo, e igualmente de canto.

Por último en el tercer tipo de máquina se emplea arcilla casi seca, que colocada en los moldes recibe una presión considerable, formándose así las piezas.

3. Secado:

Esta operación consistente en dejar que las piezas moldeadas pierdan, por evaporación, el agua de la pasta.

El secado se puede hacer simplemente al aire libre, dejando las canchas o tendales; en especies de anaqueles; y por último, en rumas, en este último sistema los ladrillos se colocan unos sobre otros, pero de manera que queden espacios entre ellos, a fin de dejar libre circulación de aire y se active el secado; esta disposición se obtiene cruzando los ladrillos de una hilera con respecto a los de la inferior.

Igualmente se activa el secado depositando los ladrillos en cámaras en las que se eleva al temperatura ambiente por inyecciones de aire caliente o de vapor. Algunas veces se utilizan los gases calientes de los hornos de cocción.

Debe dejarse establecido que la operación de secado es de más duración, como es natural, según el procedimiento que se ha seguido en el moldeado; pero cualquiera que se ala forma en que se manufacturan las piezas, es de capital importancia que no se sometan a la cocción sino después de que estén completamente secas, pues en caso contrario se corre el riesgo de que pierdan su forma con el fuego; o sufran alteraciones importantes en sus dimensiones.

4. Horneado:

Se practica por muchos métodos, entre los cuales estudiamos los siguientes:

a) Por montón o pira: El sistema es en todo similar al de las huayronas que se ha descrito en la preparación de la cal. En otros países se llama “de hormigueros”.

Se hace en el piso la excavación que va a servir de hornillo; sobre este disponen hileras abovedadas de ladrillos por cocer, y encima las capas de ladrillos, dejando espacios para el paso de los gases y llamas. Cada dos o tres capas de ladrillos se echa una de carbón. Se recubre el conjunto con una capa de arcilla húmeda, se prende fuego con paja o leña por la parte inferior, el que se propaga al carbón, produciéndose así la cocción de los ladrillos.

Otra variante consiste en forma la pira de ladrillos crudos directamente sobre el suelo, acondicionando en su parte baja unas bocas para el combustible, adoptándose en el resto del montón las disposiciones señaladas anteriormente.

El procedimiento, como se comprende, es muy rústico y de escaso rendimiento.

b) Huayrona: El método es un poco menos primitivo que el anterior, y de mayor rendimiento.

Se construye, con adobes o ladrillos escogidos, un cilindro de unos 4.00 a 6.00m de diámetro, y de 6.00 a 8.00m altura. Este cilindro se compone de dos partes: la inferior, que es el hogar y la superior, que constituye el cuerpo del horno ó cámara.

El hogar tiene una altura de 1.50 a 2.00m y está separado de la cámara por la parrilla, formada por bovedillas de ladrillos refractarios apoyadas en viguetas de fierro o rieles, forrados a su vez en ladrillos o tierra refractaria. Estas bovedillas tienen agujeros para permitir el paso de las llamas y de los gases de la combustión.

El hogar está provisto de una puerta para la alimentación del combustible y la extracción de las cenizas y además, de troneras para la entrada del aire que vigoriza el tiro.

El cuerpo del horno tiene, a su vez poternas para cargarlos y descargarlo de los ladrillos. Se llena con ladrillos crudos puesta de canto y espaciados, y una vez colocados se tapan las poternas con adobes o con ladrillos crudos, y se enciende el combustible.

Como combustible se emplea guano, carbonilla o cisco de carbón y carbón de piedra, o muchas veces una mezcla de estos materiales.

La cocción dura de 4 a 36 horas, y se necesitan un par de días después de apagado el horno, para que se pueden retirar los ladrillos.

c) Hornos intermitentes: Son los más usados en el país y como se va a ver no son sino la huayronas con algunas variantes.

En plano, son de sección rectangular y se operan siempre con petróleo, como combustible.

Sobre el piso del horno se levantan, solo con los mismos ladrillos crudos, pequeños, bovedillas longitudinales que cruzan el horno de un lado a otro, y a lo largo de las cuales actúan los quemadores de petróleo, uno en cada extremo de cada bovedilla. Sobre estas bovedillas se colocan los demás ladrillos.

En estos hornos se pueden quemar de 100 a 200,000 ladrillos, en cada operación; y como la instalación del quemador de petróleo requiere la de un caldero productor de vapor, se acostumbra instalar los hornos en baterías, de dos a cuatro unidades, los cuales son alternativamente conectados al caldero.

d) Hornos continuos: Son los más perfectos en esta industria, y como su nombre lo indica, permiten la cocción ininterrumpida de ladrillos. Entre las distintas clases empleados, el más conocido desde hace muchos años es el Hoffmann.

El horno de Hoffmann está constituido por una bóveda en forma de anillo, generalmente ovalado. En el eje mayor de esta figura. Corre una galería, y en el centro de esta se levanta la chimenea. La bóveda se divide en varias celdas, en número de 12 a 24, por medio de tabiques de cartón o papel grueso, u hojas delgadas de palastro.

Cada celda está provista de tres clases de comunicaciones al exterior: una puerta que da hacia fuera y por donde se carga. La celda con ladrillos crudos, y se descarga cuando están cocidos; en la pared fronteriza la celda lleva una comunicación por donde se escapan los gases de chimenea; y por último las celdas llevan en su techo, que como se ha dicho es abovedado, unos agujeros por donde se echa el combustible, que está formado casi siempre por cisco de carbón. Todas las aberturas tienen cierres metálicos, y se pueden operar desde la parte superior y exterior de la bóveda.

Cargada una celda y prendido fuego al combustible, se obliga a las llamas y gases a recorrer todas las otras celdas hasta la fortaleza, por donde se escapan a la chimenea.

Todos los muros del horno son de albañilería, de espesor apreciable, para evitar las irradiaciones de calor.

Con estos hornos se obtienen una economía que alcanza hasta el 70% en combustible y es posible cocer de 20 a 40,000 ladrillos diariamente.

2. ELEMENTOS DE ARCILLA COCIDA

Los elementos obtenidos de la arcilla cocida (ladrillos, baldosas, piezas acabado...) son materiales artificiales obtenidos de cocer tierras arcillosas. Tienen cierto impacto ambiental por la energía consumida en la cocción, que aunque no es muy alta, supone en conjunto valores significativos. Son materiales inocuos y reciclables, previa trituración. Se utilizan como áridos en rellenos, pavimentos y hormigones pobres. Como elemento diferenciador está la arcilla expandida. Mediante un proceso de fabricación determinado se consiguen unas pequeñas bolas de arcilla cocida muy ligeras, que son utilizadas como árido en rellenos y hormigones (puede llegar a una reducción del peso en un 70%). Sus propiedades resistentes y aislantes hacen de este producto un material muy utilizado, tanto en rehabilitaciones como en obra nueva. Es un material químicamente neutro, que no desprende gases ni malos olores, totalmente inocuo. No se deteriora con el paso del tiempo.

3. LADRILLOS SÍLICO-CALCÁREOS

Estos ladrillos son elaborados mediante una masa que es producida por la mezcla de arenas naturales o artificiales, y una cal aglomerante grasa o aérea, las cuales son fundidas en máquinas apropiadas y se endurecen con vapor de agua a presión. Los ladrillos silito-calcáreos se pueden clasificar en:

- Ladrillo perforado. Este tipo de ladrillos posee perforaciones en la cara de mayor superficie, comúnmente llamada tabla, cuyo volumen es superior al 10% del volumen total del ladrillo. Estas perforaciones permiten al ladrillo una buena adhesión del mortero con la pieza cerámica, asegurando una buena resistencia mecánica y estanqueidad.

- Ladrillo aplantillado. Este tipo de ladrillo posee un perfil curvo, este forma una moldura corrida al colocar una hilada de ladrillo, habitualmente llamado a sardinel. Este nombre se origina de las plantillas que empleaban los canteros para labrar las piedra, y que se aplicaban para dar la mencionada forma al ladrillo.

- Ladrillo macizo. este material es muy utilizados para las edificaciones, se utiliza en el recubrimiento de suelos y en la pavimentación. Estos ladrillos también son utilizados para construir Arcos, bóvedas, cúpulas, pilares y chimeneas. Este ladrillo esta constituido por materias primas extraídas de la tierra como lo es la arcilla, cemento tipo Pórtland y agua.

5. ELEMENTOS DEL HORMIGÓN

El hormigón (del latín formicō, 'moldeado, conformado') o concreto (del inglés concrete, a su vez del latin concrētus, 'agregado, condensado') es un material compuesto empleado en construcción, formado esencialmente por un aglomerante al que se añade partículas o fragmentos de un agregado, agua y aditivos específicos.

El aglomerante es en la mayoría de las ocasiones cemento (generalmente cemento Portland) mezclado con una proporción adecuada de agua para que se produzca una reacción de hidratación. Las partículas de agregados, dependiendo fundamentalmente de su diámetro medio, son los áridos (que se clasifican en grava, gravilla y arena).1 La sola mezcla de cemento con arena y agua (sin la participación de un agregado) se denomina mortero.

Existen hormigones que se producen con otros conglomerantes que no son cemento, como el hormigón asfáltico que utiliza betún para realizar la mezcla.

Componentes

- Cemento

- Agua (hormigón)

- Arena (hormigón)

- Grava

- Adiciones para hormigón

- Aditivos para hormigón

6. MUESTREO

a) Muestreo.- El muestreo será efectuado a pie de obra. Por cada lote compuesto por hasta 50 millares de unidades se seleccionará al azar una muestra de 10 unidades, sobre las que se efectuarán las pruebas de variación de dimensiones y de alabeo. Cinco de estas unidades se ensayarán a compresión y las otras cinco a absorción.

b) Resistencia a la Compresión.- Para la determinación de la resistencia a la compresión de las unidades de albañilería, se efectuará los ensayos de laboratorio correspondientes, de acuerdo a lo indicado en las Normas NTP 399.613 y 339.604. La resistencia característica a compresión axial de la unidad de albañilería (fb´) se obtendrá restando una desviación estándar al valor promedio de la muestra.

c) Variación Dimensional.- Para la determinación de la variación dimensional de las unidades de albañilería, se seguirá el procedimiento indicado en las Normas NTP 399.613 y 399.604.

d) Alabeo.- Para la determinación del alabeo de las unidades de albañilería, se seguirá el procedimiento indicada en la Norma NTP 399.613.

e) Absorción.- Los ensayos de absorción se harán de acuerdo a lo indicado en las Normas NTP 399.604 y 399.l613.

ACEPTACION DE LA UNIDAD

a) Si la muestra presentase más de 20% de dispersión en los resultados (coeficiente de variación), para unidades producidas industrialmente, o 40 % para unidades producidas artesanalmente, se ensayará otra muestra y de persistir esa dispersión de resultados, se rechazará el lote.

b) La absorción de las unidades de arcilla y sílico calcáreas no será mayor que 22%. El bloque de concreto clase, tendrá una absorción no mayor que 12% de absorción. La absorción del bloque de concreto NP, no Será mayor que 15%.

c) El espesor mínimo de las caras laterales correspondientes a la superficie de asentado será 25mm para el Bloque clase P y 12mm para el Bloque clase NP.

d) La unidad de albañilería no tendrá materias extrañas en sus superficies o en su interior, tales como guijarros, conchuelas o nódulos de naturaleza calcárea. (Ensayo de Impacto)

e) La unidad de albañilería de arcilla estará bien cocida, tendrá un color uniforme y no presentará vitrificaciones. Al ser golpeada con un martillo, u objeto similar, producirá un sonido metálico.

f) La unidad de albañilería no tendrá resquebrajaduras, fracturas, hendiduras grietas u otros defectos similares que degraden su durabilidad o resistencia.

g) La unidad de albañilería no tendrá manchas o vetas blanquecinas de origen salitroso o de otro tipo.

No hay comentarios.:

Publicar un comentario